在工業(yè)4.0的浪潮中,智能工廠已成為全球汽車制造業(yè)轉(zhuǎn)型升級(jí)的核心載體。從德國(guó)的大眾、寶馬,到美國(guó)的特斯拉、福特,再到日本的豐田、中國(guó)的吉利與蔚來(lái),各大知名汽車企業(yè)正競(jìng)相布局以數(shù)據(jù)處理服務(wù)為核心的智能工廠,驅(qū)動(dòng)生產(chǎn)模式向數(shù)字化、網(wǎng)絡(luò)化、智能化深度演進(jìn)。

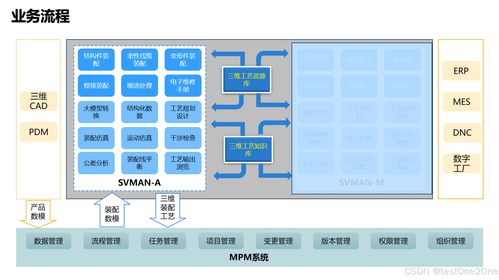

數(shù)據(jù)處理服務(wù)作為智能工廠的“中樞神經(jīng)”,貫穿于設(shè)計(jì)、生產(chǎn)、物流、銷售及售后全鏈條。例如,特斯拉的“超級(jí)工廠”通過(guò)部署大量物聯(lián)網(wǎng)傳感器實(shí)時(shí)采集生產(chǎn)線數(shù)據(jù),結(jié)合人工智能算法進(jìn)行質(zhì)量檢測(cè)與預(yù)測(cè)性維護(hù),顯著提升了Model Y等車型的生產(chǎn)效率與一致性。寶馬的萊比錫工廠則利用工業(yè)云平臺(tái)整合供應(yīng)鏈數(shù)據(jù),實(shí)現(xiàn)零部件庫(kù)存的精準(zhǔn)管理與JIT(準(zhǔn)時(shí)制)供應(yīng),降低了運(yùn)營(yíng)成本。

在數(shù)據(jù)處理架構(gòu)上,這些企業(yè)普遍采用邊緣計(jì)算與云端協(xié)同的模式:邊緣端負(fù)責(zé)實(shí)時(shí)處理高頻率的產(chǎn)線數(shù)據(jù)(如機(jī)械臂運(yùn)行狀態(tài)),確保低延遲控制;云端則聚合多工廠數(shù)據(jù),通過(guò)大數(shù)據(jù)分析優(yōu)化全局產(chǎn)能排程。豐田的“互聯(lián)工廠”更將數(shù)據(jù)處理與精益生產(chǎn)結(jié)合,通過(guò)分析歷史故障數(shù)據(jù)訓(xùn)練AI模型,提前預(yù)警設(shè)備異常,將停機(jī)時(shí)間減少了近30%。

智能工廠的數(shù)據(jù)處理也面臨挑戰(zhàn):一是數(shù)據(jù)安全與隱私保護(hù),跨國(guó)車企需遵守歐盟GDPR等法規(guī);二是異構(gòu)系統(tǒng)集成難題,傳統(tǒng)生產(chǎn)線與新型物聯(lián)網(wǎng)設(shè)備的協(xié)議兼容性要求高;三是人才短缺,既懂汽車工程又精通數(shù)據(jù)分析的復(fù)合型人才稀缺。

隨著5G、數(shù)字孿生、區(qū)塊鏈等技術(shù)的融合,汽車智能工廠的數(shù)據(jù)處理服務(wù)將更注重實(shí)時(shí)仿真與可信協(xié)作。例如,大眾正探索通過(guò)數(shù)字孿生技術(shù)虛擬調(diào)試生產(chǎn)線,大幅縮短新車投產(chǎn)周期;而蔚來(lái)則利用區(qū)塊鏈記錄關(guān)鍵零部件數(shù)據(jù),增強(qiáng)供應(yīng)鏈透明度。

從自動(dòng)化到智能化,數(shù)據(jù)處理服務(wù)不僅是汽車工廠的“增效器”,更是重塑產(chǎn)業(yè)生態(tài)的戰(zhàn)略支點(diǎn)。它讓汽車制造不再是孤立的機(jī)械重復(fù),而是成為一場(chǎng)持續(xù)優(yōu)化、自我演進(jìn)的數(shù)字革命——在這條賽道上,誰(shuí)能更高效地駕馭數(shù)據(jù),誰(shuí)就能贏得未來(lái)出行時(shí)代的方向盤(pán)。